GesteinsPerspektiven 04/18

- Text

- Perspektiven

- Gesteins

- Sortierung

- Unternehmen

- Einsatz

- Praxis

- Hersteller

- Rohstoffe

- Saugbagger

- Pumpen

46 SORTIERUNG GELERNT

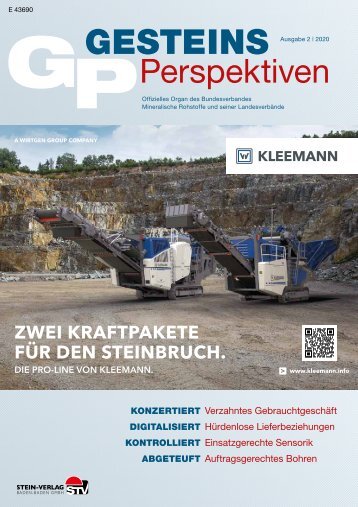

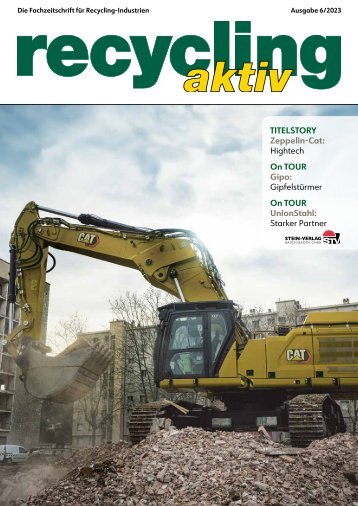

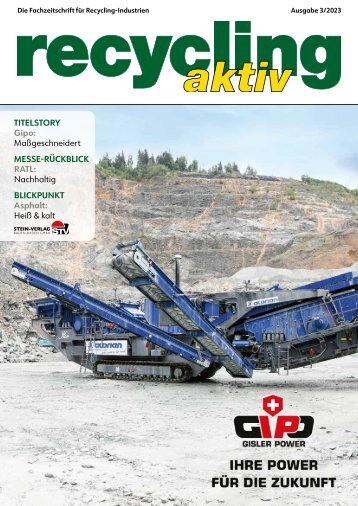

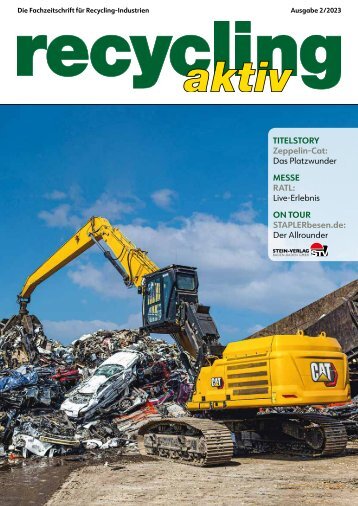

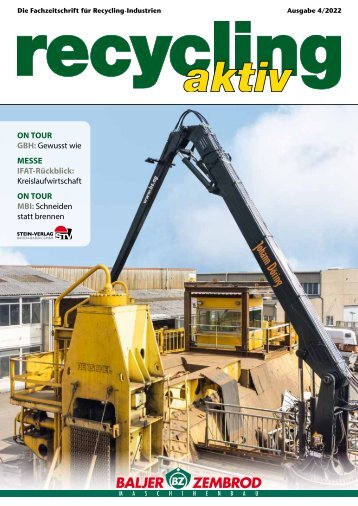

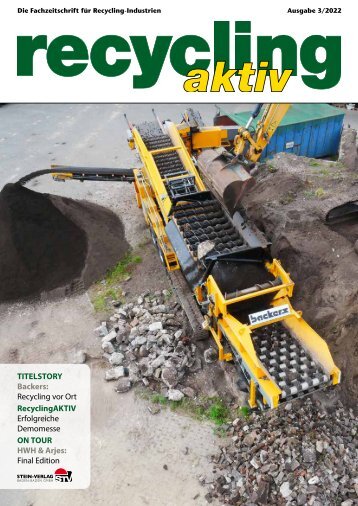

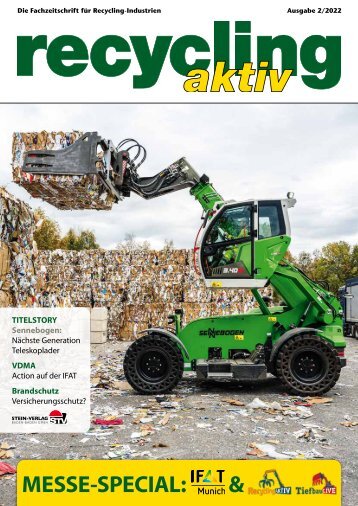

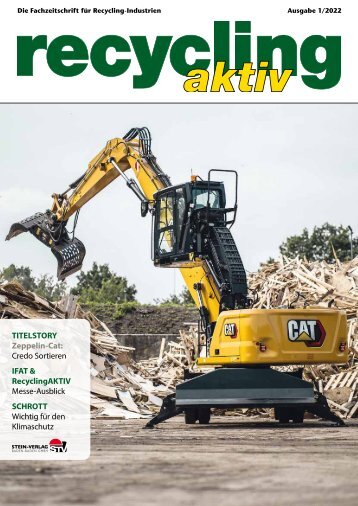

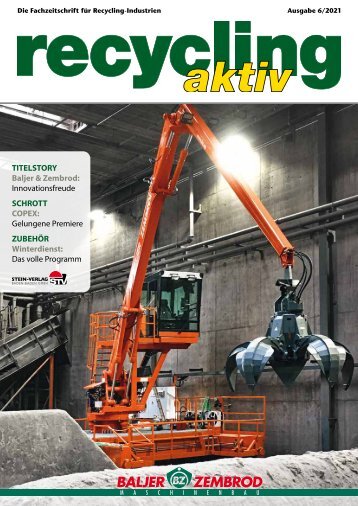

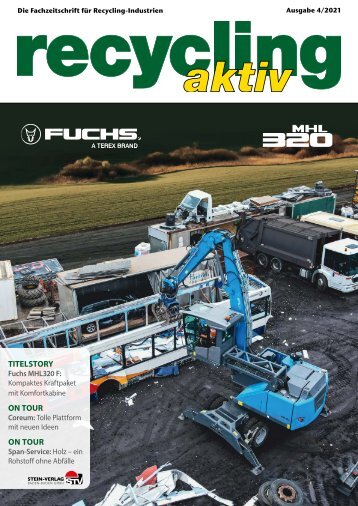

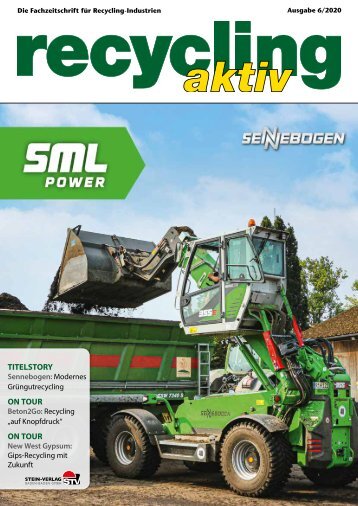

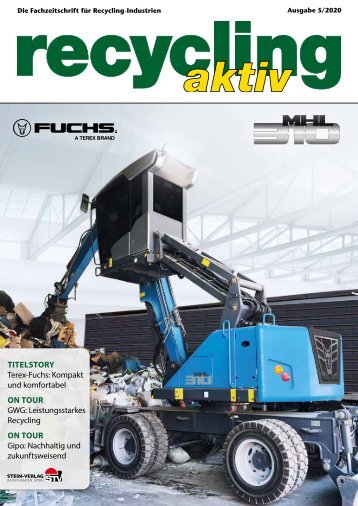

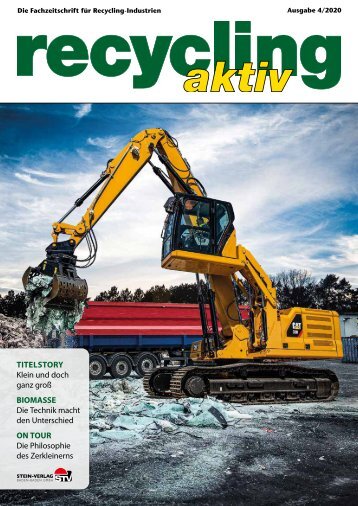

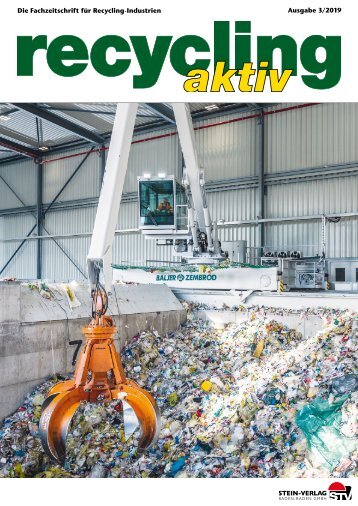

46 SORTIERUNG GELERNT IST GELERNT, aber die Handklaubung ist eine mühevolle Tätigkeit, die besser an Maschinen delegiert werden sollte. Foto: Autor Die automatisierte Version der Handklaubung Die sensorgestützte Sortierung, kurz Sensorsortierung, ist in der Recyclingund Lebensmittelindustrie längst eine Schlüsseltechnologie. Kein Reiskorn wird verpackt, ohne vorher über einen Sensorsortierer zu laufen, mit dem unerwünschte Bestandteile aus dem Produktstrom entfernt werden. Die Sortierung von Glas, Kunststoffen, Papier und Verpackungsabfällen zu Recyclingprodukten hoher Qualität ist ohne den Einsatz von Sensorsortierung nicht denkbar. In diesen beiden Bereichen sind Tausende von Sortiermaschinen im Einsatz. Bei der Aufbereitung von mineralischen Rohstoffen sind die realisierten Anwendungen weniger zahlreich, aber im Steigen begriffen. Überwiegend wird die Sensorsortierung bei der Aufbereitung von Industriemineralen sowie bei der Diamantendetektion eingesetzt, aber auch Anwendungen bei Metallerzen (Wolfram, Chrom, Zinn, Mangan) sind erfolgreich in Betrieb. Die Flexibilität des Verfahrens, bei dem je nach Anwendungsfall verschiedene Sensoren oder Sensorkombinationen zum Einsatz kommen, ermöglicht darüber hinaus die Anwendung für bestimmte Trennaufgaben im Bereich der Steineund Erdenindustrie. Grundlagen und Teilverfahren Die sensorgestützte Sortierung kann als eine „mechanisierte Handklaubung“ gesehen werden. Sie stellt eine Kombination aus Detektion (z. B. optisch) und einer mechanischen bzw. pneumatischen oder hydraulischen Abtrennung dar, welche an individuellen Körnern durchgeführt wird. Wie bei der Handklaubung ist die Ausschleusung eines Korns von einer Ja/Nein-Entscheidung abhängig, welche bei der sensorgestützten Sortierung auf der Auswertung der über den Sensor generierten Daten durch einen Sortieralgorithmus beruht. Dadurch unterscheidet sich die sensorgestützte Sortierung grundlegend von anderen Trennverfahren, bei denen die Ausschleusung eines Korns über die Kräfte, die durch bzw. mit Hilfe des Trennmerkmals bewirkt werden, vollzogen wird. Bei der sensorgestützten Sortierung hingegen sind Trennmerkmal und Abtrennkraft nicht direkt miteinander verbunden. Zuerst wird „gemessen“ und dann per Datenverarbeitung entschieden, ob der gemessene Wert das Korn als „auszuschleusenden“ oder „nicht auszuschleusenden“ Partikel qualifiziert. Beim Einsatz mehrerer Sensoren sind dadurch auch mehrere Sortierkriterien gleichzeitig anwendbar und nahezu beliebig variier- und kombinierbar. Mittels Sensorsortierung sind dadurch auch Materialien trennbar, die mit herkömmlichen Sortierverfahren (in der gegebenen Korngröße) bislang nicht oder nicht ausreichend gut trennbar waren. Das gesamte Verfahren der sensorgestützten Sortierung gliedert sich in vier Teilverfahren, die jedes für sich die Wirksamkeit des Prozesses beeinflussen: Materialvorkonditionierung Zuführung und Vereinzelung Detektion und Evaluation Mechanische Ausschleusung. Materialkonditionierung Die Materialkonditionierung sorgt dafür, dass das zu trennende Material dem eigentlichen Sortierer in geeigneter Korngröße und geeignetem Zustand zugeführt wird. Hierzu gehören hauptsächlich eine Klassierung in geeignete Kornbänder sowie eine Behandlung der Kornoberflächen (Entstauben, Waschen, Entwässern, Trocknen) bei bestimmten Sensoren. Die sortierbaren Korngrößen werden einerseits durch die Auflösung der unterschiedlichen Sensoren beeinflusst, andererseits aber auch von Parametern wie dem angestrebten Durchsatz und dem Aufschlussgrad. Dabei reicht die derzeit sortierbare Korngrößenspanne von etwa 1 mm bis maximal etwa 300 mm. Da die sensorgestützte Sortierung auf einer Einzelkornsortierung beruht, für die eine volumetrisch begrenzte Einkornschicht notwendig ist, und andererseits auch die Zahl der pro Sekunde detektier- und auswertbaren Objekte durch die Leistung der Sensoren sowie der Datenverarbeitung begrenzt ist, hängt der erzielbare Durchsatz pro Meter Maschinenbreite hauptsächlich von der GESTEINS PERSPEKTIVEN 4/2018

SORTIERUNG 47 Korngröße der Partikel ab. Bei grobem Material können derzeit Durchsätze von bis zu ca. 300 t/h pro Meter Arbeitsbreite erreicht werden, die bei Material von wenigen Millimetern Korngröße auf wenige Tonnen pro Stunde und Meter zurückgehen. Gute Trennergebnisse werden dann erzielt, wenn die aufgegebene Kornspanne ein Größenverhältnis von maximal 1:3 nicht überschreitet. Zuführung und Vereinzelung Im Sortierer findet die Detektion in einer Einkornschicht statt. Der Materialstrom muss dafür in Breite und Länge auseinandergezogen und beschleunigt werden. Zudem muss gewährleistet sein, dass die Partikel in ihrer ursprünglichen, durch den Detektor erfassten Bewegungsbahn bleiben, sodass eine nachvollziehbare Objektbewegung vorliegt. Dadurch können Fehlausträge vermieden und die erfassten Partikel gezielt mechanisch ausgeschleust werden. Dafür stehen unterschiedliche Sortiererkonstruktionen zur Verfügung: Bandsortierer und Rutschen- oder Schurrensortierer, die jeweils spezifische Vorteile aufweisen. Detektion und Evaluation Die Detektion der Materialeigenschaften wird durch unterschiedliche Sensoren entlang des gesamten elektromagnetischen Spektrums vorgenommen. Sensoren können nur dann eingesetzt werden, wenn die für einen hohen Durchsatz eines Sortierers notwendigen sehr kurzen Messzeiten realisiert werden können und dabei der Signalzu Rausch-Abstand ausreichend groß bleibt, sodass eine Auswertung des Signals möglich ist. Grundlegend können die Sensoren unterschieden werden in: Sensoren zur Detektion von Oberflächenmerkmalen Keine bzw. sehr geringe Eindringtiefe Benötigen meist saubere bzw. gewaschene Oberflächen Keine Aussage über Materialzusammensetzung im Innern eines Korns Sensoren zur Detektion von Materialeigenschaften des gesamten Korns Limitierte Korngröße/Durchdringungstiefe auch ungewaschenes, verschmutztes Material detektierbar Bis vor kurzer Zeit basierten alle durch Sensoren realisierbaren Trennungen auf BANDSORTIERER: (I) Vereinzelung und Zuführung, (II) Emitter-/Detektor, (III) Trenneinheit, (IV) Auswerteeinheit, (V) und (VI) Produktströme. Grafik: aus 3 SCHURRENSORTIERER: (I) Vereinzelung und Zuführung, (II) Trenneinheit, (III) Emitter-/ Detektor, (IV) Auswerteeinheit, (V) und (VI) Produktströme. Grafik: aus 3 „Sekundäre“ Materialeigenschaften, die mittels Sensoren detektiert werden können: Farbe Reflexion und Transmission im sichtbaren optischen Bereich Helligkeit Elektrische Leitfähigkeit, Wärmeleitfähigkeit Dichte Magnetisierbarkeit Gammastrahlungsemission (auch zur Detektion von primären Eigenschaften) „Primäre“ Materialeigenschaften, die mittels Sensoren detektiert werden können: Elementarer Gehalt Mineralogische Zusammensetzung Derzeit betrieblich eingesetzte Sensoren: Optisch (Zeilenkamera; monochromatischer Laserscanner) NIR Nahinfrarot-Spektroskopie XRT Röntgentransmission Induktiv Röntgenfluoreszenz mit Photomultiplier (nur Diamanten) Röntgenfluoreszenz für Elementmessung Radiometrischer Sensor Erkennungs- bzw. Messtechniken für „sekundäre“ oder nicht spezifische Materialeigenschaften wie z. B. der Farbe. Während es bei dieser Art der Erkennung möglich ist, Körner von weißem Calcit von dunklem, verunreinigtem Calcit (Klassifizierung) oder dunklem Nebengestein (Identifizierung) zu trennen, ist es schwierig bis unmöglich, mit demselben Sensor ein Gemisch aus aufgeschlossenen Körnern von weißem Calcit, Talk und Quarz sauber zu trennen. Dazu reicht die Messung von sekundären Eigenschaften nicht aus. Eine Sortierung ist aber dann möglich, sobald es – wie beim Einsatz eines Nahinfrarot-Sensors – gelingt, mineralspezifische („primäre“) Materialeigenschaften wie Nahinfrarot-Absorptionsspektren zu messen und eindeutig Mineralen zuzuordnen oder mit Röntgenfluoreszenz direkt die chemische Zusammensetzung zu messen. Anwendungsbeispiele Bei der Aufbereitung mineralischer Rohstoffe spielen speziell im Segment der Industrieminerale und Gesteinsrohstoffe derzeit optische Sensoren (RGB-Zeilenkameras) eine Hauptrolle. Nachweisbar gute Ergebnisse liefern sie bei Anwendungen zur Sortierung von Calcit, Kalkstein, Dolomit, Quarz, Feldspat, Talk, Steinsalz etc. Auch die Nahinfrarot-Spektroskopie, NIR, und die Monochrom-Laserreflexion sind zu erwähnen, da die Verfahren unter anderem im Kalkstein positive Ergebnisse generieren. Alle weiteren industriell genutzten sensorgestützten Sortierverfahren eignen sich für den Industriemineral- und Gesteinsbereich eher nicht. Im Entwicklungsstadium bzw. in der Testphase befinden sich optische spektral auflösende Sensoren (VIS), Fluoreszenzsensoren, die Mikrowellenanregung in Kombination mit thermischen Infrarot- Sensoren, Rahman-Spektroskopie-Sensoren und die Terahertz-Transmission. Zu erwarten ist, dass die Detektion über NIR (Nahinfrarotspektroskopie) und VIS (Spektroskopie im sichtbaren optischen Bereich) für die Steine- und Erdenindustrie perspektivisch eine Rolle spielen könnten. Mechanische Ausschleusung Die mechanische Ausschleusung der Partikel wird entweder durch Druckluftdüsen, hydraulische Düsen oder mecha- 4/2018 GESTEINS PERSPEKTIVEN

- Seite 1 und 2: E 43690 Ausgabe 4/2018 Offizielles

- Seite 3 und 4: LE ITARTIKEL 1 Bild: Tim Reckmann/p

- Seite 5 und 6: INHALT 3 46 Sensorsortierung: Wie r

- Seite 7 und 8: ZUR SACHE 5 „Musterschülerprinzi

- Seite 9 und 10: KW-Generatoren liefern Power für m

- Seite 11 und 12: RECHT 9 SPEZIALISIERTE EXPERTISE Be

- Seite 13 und 14: WIRTSCHAFT 11 BÜROKRATIEABBAU Schl

- Seite 15 und 16: DREDGING WHEN THE GOING GETS TOUGH

- Seite 17 und 18: AKTUELL 15 Harmonierender Händlerv

- Seite 19 und 20: AKTUELL 17 BELEGTE NACHHALTIGKEIT Z

- Seite 21 und 22: AKTUELL 19 Qualität unter einem Hu

- Seite 23 und 24: AKTUELL 21 NACHRUF Abschied von Dr.

- Seite 25 und 26: MACH MAL WAS 23 PRODUKTION UND HAND

- Seite 27 und 28: MACH MAL WAS 25 Ein grandioses Fina

- Seite 29 und 30: MACH MAL WAS 27 WELTKULTURERBE-KOMP

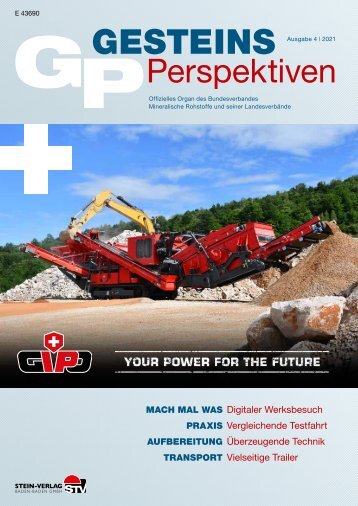

- Seite 31 und 32: PRAXIS 29 Auf dem Weg zum Besseren

- Seite 33 und 34: PRAXIS 31 ROHSTOFFE: Der Betrieb vo

- Seite 35 und 36: PRAXIS 33 Geliefert und serviciert

- Seite 37 und 38: PRAXIS 35 WISSENSZUWACHS: Die Exkur

- Seite 39 und 40: PRAXIS 37 LEHRREICH: Die versierter

- Seite 41 und 42: PRAXIS 39 INDIVIDUELL: Das Abnahmep

- Seite 43 und 44: PRAXIS 41 Rops-Sicherheitsnormen is

- Seite 45 und 46: PRAXIS 43 ZUM UNTERNEHMEN Dachser b

- Seite 47: PRAXIS 45 BODENAUFBEREITUNG. Mit im

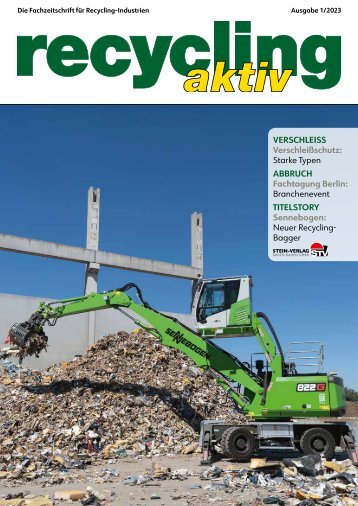

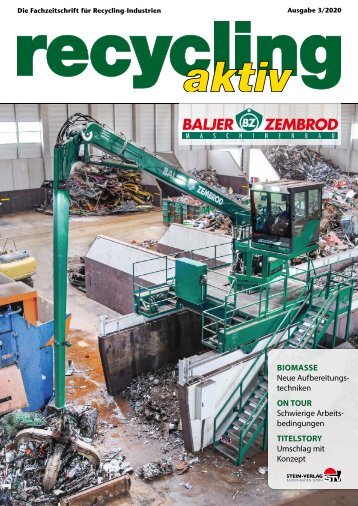

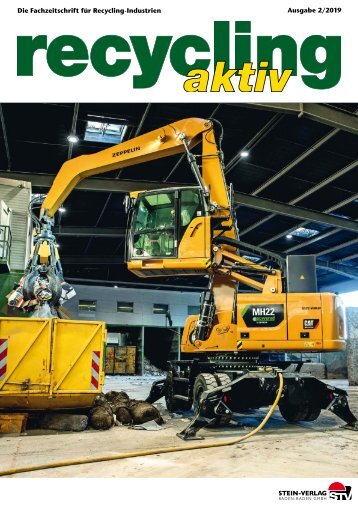

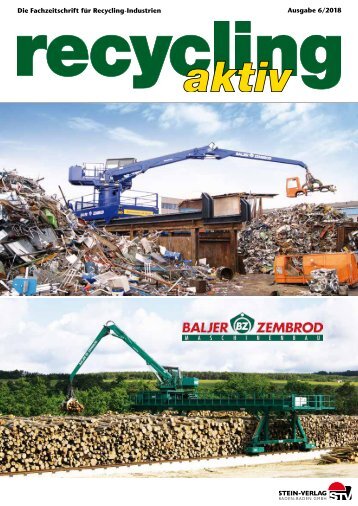

- Seite 51 und 52: Sennebogen 825E_RecyclingAktiv.indd

- Seite 53 und 54: SORTIERUNG 51 zeugte Produkte über

- Seite 55 und 56: SORTIERUNG 53 Inzwischen ist die ge

- Seite 57 und 58: SORTIERUNG 55 SORTIERERGEBNIS: Das

- Seite 59 und 60: BSO: Baustoffe - Standorte - Online

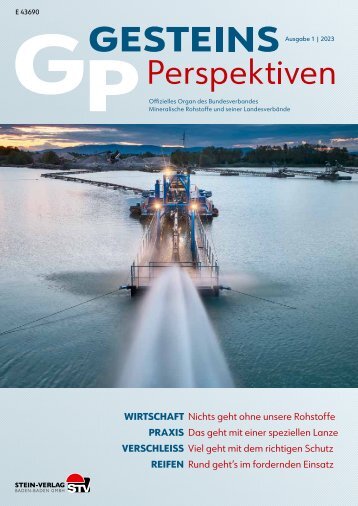

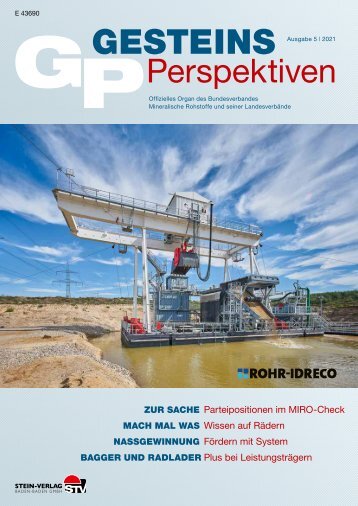

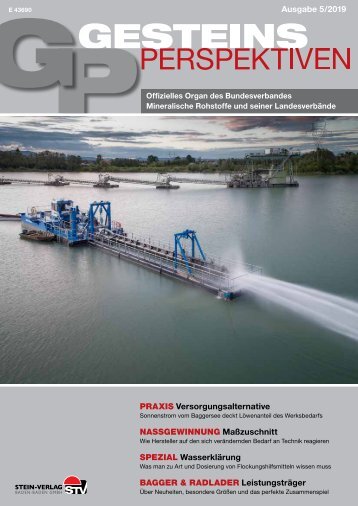

- Seite 61 und 62: NASSGEWINNUNG 59 nen Ufern mit Flac

- Seite 63 und 64: NASSGEWINNUNG 61 LÄUFT! Wenn alle

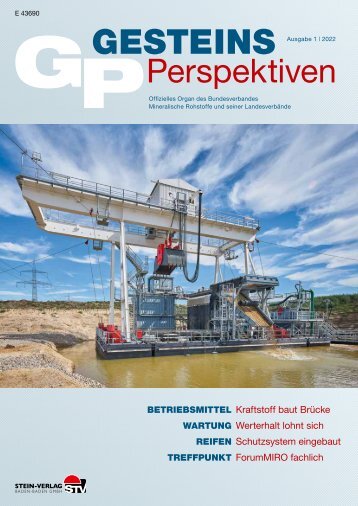

- Seite 65 und 66: NASSGEWINNUNG 63 bei Rohr-Idreco Te

- Seite 67 und 68: NASSGEWINNUNG 65 KONTROLLE LEICHT G

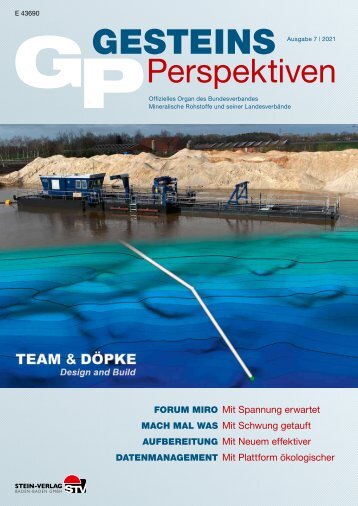

- Seite 69 und 70: NASSGEWINNUNG 67 SCHLÜSSELÜBERGAB

- Seite 71 und 72: NASSGEWINNUNG 69 ERFAHRUNG ZÄHLT:

- Seite 73 und 74: NASSGEWINNUNG 71 KONTINUIERLICH Auf

- Seite 75 und 76: ANTRIEBSTECHNIK 73 UMRÜSTUNG BESCH

- Seite 77 und 78: ANTRIEBSTECHNIK 75 Hybridtechnik is

- Seite 79 und 80: ANTRIEBSTECHNIK 77 bis zu 35 % redu

- Seite 81 und 82: TECHNIK 79 Container mit Direktaufn

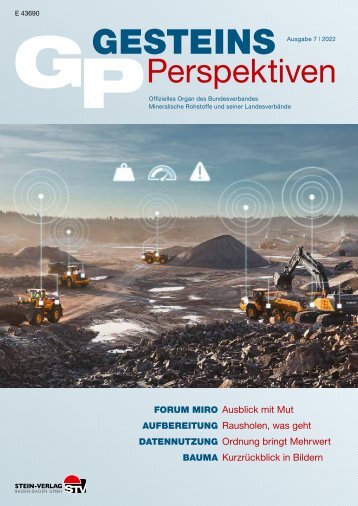

- Seite 83 und 84: TREFFPUNKT 81 BEFÜRCHTETE KONSEQUE

- Seite 85 und 86: TREFFPUNKT 83 der Praxis die drohen

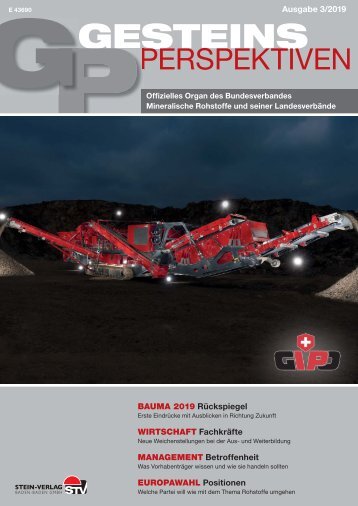

- Seite 87 und 88: TREFFPUNKT 85 BAU MA 2019 Bessere O

- Seite 89 und 90: INFO 87 INSERENTENVERZEICHNIS GP 4/

- Seite 91 und 92: KLEINANZEIGEN 89 Ihre Ansprechpartn

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...